- 3D打印金屬材料

- 湯慧萍主編 林鑫 常輝副主編

- 21字

- 2021-12-30 14:26:56

2.2 金屬3D打印用粉末制備技術(shù)及國內(nèi)外發(fā)展現(xiàn)狀

2.2.1 金屬3D打印用粉末代表性制備技術(shù)

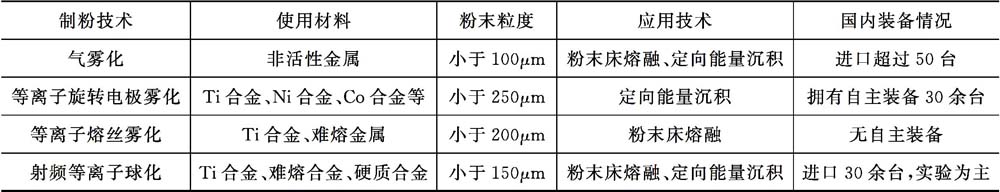

從目前的發(fā)展趨勢來看,氣霧化、等離子旋轉(zhuǎn)電極霧化、等離子熔絲霧化和射頻等離子球化是目前3D打印粉末制備領(lǐng)域的主要技術(shù),如表2-2所列。

表2-2 3D打印用金屬粉末制備技術(shù)概覽

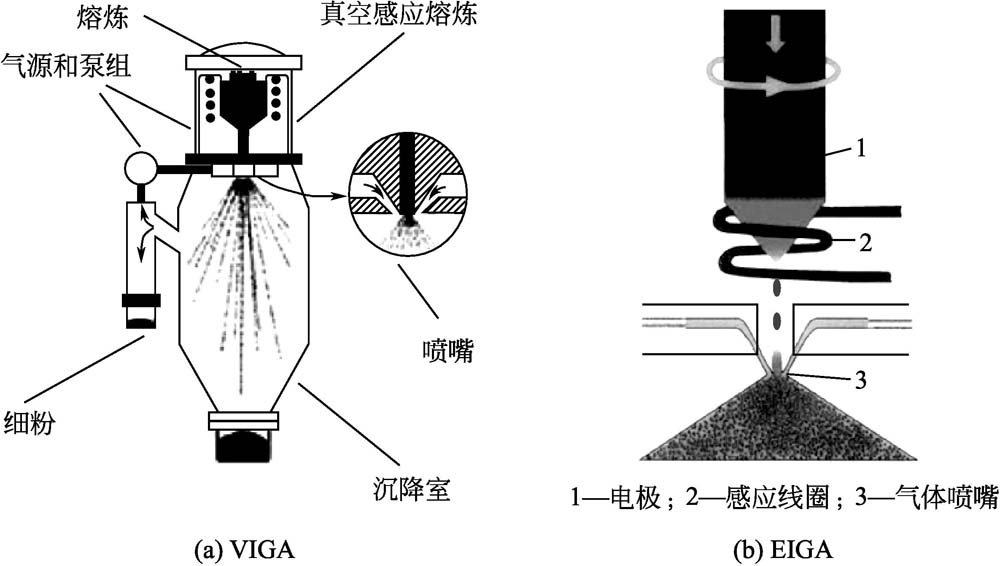

(1)氣霧化技術(shù)

氣霧化制粉技術(shù)是目前制備球形粉末最普遍的方法。其歷史起源于20世紀20年代,屬于二流霧化范疇,是采用高速惰性氣體直接將熔融金屬或者合金液體擊碎凝固冷卻得到粉末的方法。高速運動的氣流和金屬液流接觸,這個過程既有動量的傳遞又有熱量的交換,氣流既提供破碎的能量又是冷卻介質(zhì),整體連續(xù)的液體流受到氣體流的沖擊,在剪應(yīng)力的作用下分散破碎為尺寸不一的液滴。具體過程如下:首先,母合金置于真空感應(yīng)爐熔煉至熔融狀態(tài),熔融態(tài)的合金液流流入霧化噴嘴被高速氣流擊碎形成細小液滴,液滴在霧化室飛行過程中迅速冷卻凝固為粉末顆粒,粉末顆粒最終被粉末收集系統(tǒng)收集。根據(jù)熔煉方式的不同,衍生出了多種氣霧化技術(shù),最適合于3D打印用金屬粉末制備的技術(shù)有真空感應(yīng)熔煉霧化(vacuum induction gas atomization,VIGA)和電極感應(yīng)熔煉霧化(electrode induction gas atomization,EIGA),如圖2-28所示。

VIGA是將金屬在真空狀態(tài)下在坩堝中進行熔煉[如圖2-28(a)所示],陶瓷坩堝主要適用于Fe基合金、Ni基合金、Co基合金、Al基合金和Cu基合金等非活性金屬粉末的制備。對于鈦合金等活性金屬及其合金而言,熔化條件下會與陶瓷坩堝劇烈反應(yīng),從而對粉末造成污染,故需采用水冷銅坩堝。

圖2-28 不同氣霧化技術(shù)[42,43]

EIGA屬于惰性氣體霧化中的一種,其基本原理是將合金加工成棒料安裝在送料裝置上,對整個裝置進行抽真空并充入惰性保護氣體,電極棒以一定的旋轉(zhuǎn)速度和下降速度進入下方錐形線圈,棒料尖端在錐形線圈中受到感應(yīng)加熱作用而逐漸熔化形成熔體液流,在重力作用下,熔體液流直接流入錐形線圈下方的霧化器,高壓氬氣經(jīng)氣路管道進入霧化器,在氣體出口下方與金屬液流發(fā)生交互作用,經(jīng)過高壓氣體作用將液流破碎成小液滴。液滴在霧化室飛行過程中,由于自身表面張力球化凝固形成金屬粉末[如圖2-28(b)所示]。

EIGA制備金屬粉末具有以下特點:①其熔化過程不與坩堝接觸,故適用于制備各種活性金屬,例如Ti、Zr、Nb等;②粒度分布寬,可滿足多種工藝用粉,例如,注射成形、3D打印、粉末冶金、噴涂、激光熔覆、焊接修復(fù)等;③粉末純度高、球形度好、組織均勻;④相比于PREP,細粉收得率高,D50一般在40~100μm左右。

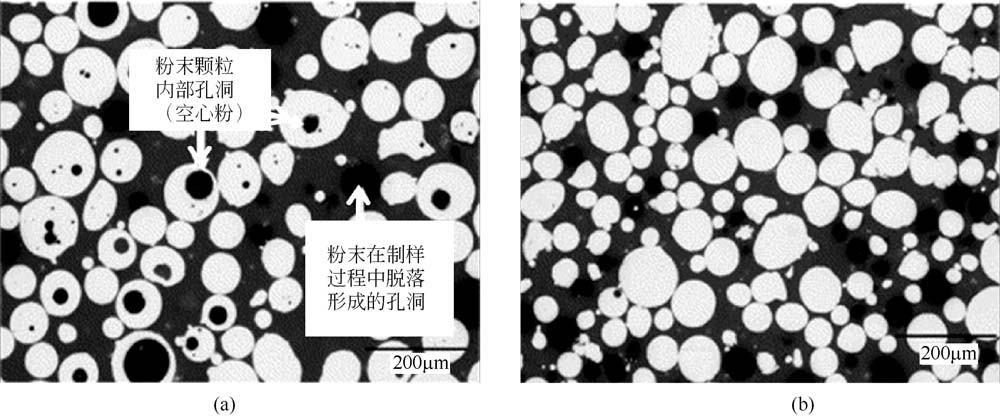

氣體霧化法具有產(chǎn)量大、效率高的優(yōu)點,是目前制備3D打印用合金粉末中最成熟的工藝之一。相比于離心霧化法,采用氣體霧化法制備的合金粉細粉收得率較高、平均粒度較小、夾雜物尺寸小。但是由于采用氣體霧化法制備的合金粉末粒徑較小,粉末比表面積較大,導(dǎo)致氧含量不可避免的有所提高;同時由于霧化流場的特點,容易出現(xiàn)小尺寸液滴與大尺寸液滴撞擊,二者沒有發(fā)生完全熔合,冷卻后小顆粒便依附在大顆粒表面形成衛(wèi)星球,這些缺陷從一定程度上影響了粉末的性能,因此必須對工藝進行優(yōu)化控制。例如,通過調(diào)節(jié)氣霧化壓力以及噴嘴結(jié)構(gòu),可以有效改善粉末球形度,如圖2-29所示。

圖2-29 霧化工藝改進前后制備的鎳基粉末形貌[44]

氣霧化機理以及噴嘴結(jié)構(gòu)是優(yōu)化氣霧化工藝的重要基礎(chǔ)。霧化過程對于霧化制粉而言是最核心的階段,研究霧化過程的機理可以有效地對液滴生成控制起指導(dǎo)作用。

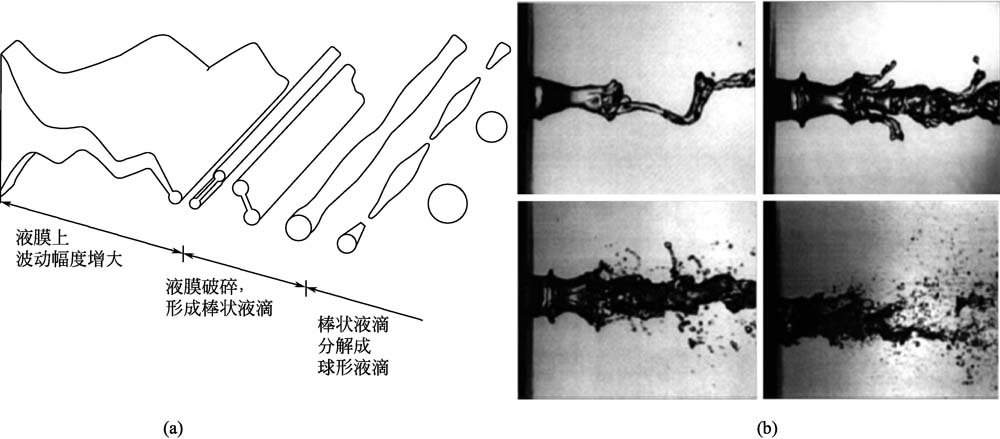

在初始階段,主要存在波動破碎和膜狀破碎兩種方式。Bradley在Rayleigh和Taylor的基礎(chǔ)上提出了眾多學(xué)者較為認可的霧化模型,該模型用Kelvin-Helmholtz不穩(wěn)定波理論描述液流破碎過程。Bradley破碎模型參照了Rayleigh的毛細管不穩(wěn)定理論,從導(dǎo)流管流出的金屬流體在霧化氣流的作用下,首先在液態(tài)金屬表面形成擾動波,隨著時間的增長,波的振幅逐漸增大,當(dāng)達到臨界振幅時,波峰與主流剝離形成棒狀液滴,這些棒狀液滴又在表面張力的作用下迅速收縮、破碎成較小的球形液滴(圖2-30)。這種剝離作用是由氣體作用在液流表面突起和小波紋上的壓力變化引起,霧化過程中液流的分散主要依賴于液體與周圍氣體的壓力差所產(chǎn)生的驅(qū)動力,這種驅(qū)動力與氣體的動壓成正比,所以氣、液相對速度是決定霧化過程的重要因素。

圖2-30 Bradley破碎模型(a)[45]和液體表面破碎過程(b)[46]

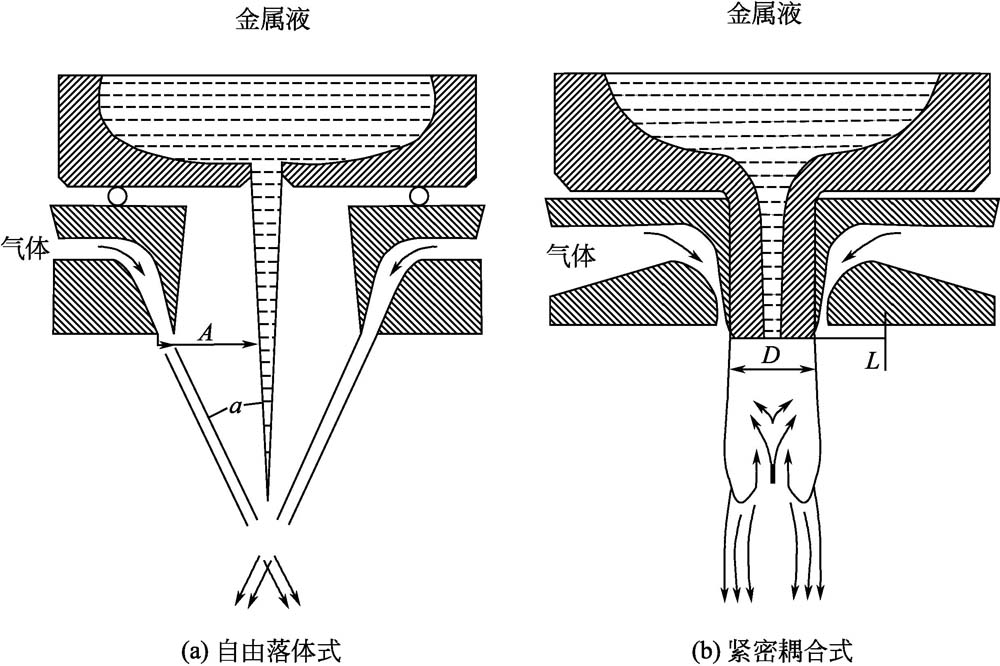

氣霧化噴嘴結(jié)構(gòu)是氣霧化機理的核心體現(xiàn)。它的主要作用是將液態(tài)金屬在高速氣流的作用下破碎成細小的液滴。根據(jù)不同的方式,霧化器可以分成不同的類型。按金屬液和霧化氣體交匯位置的不同,可以分為自由落體式霧化器、緊密耦合式霧化器(圖2-31)[47];按霧化氣體噴出的方式,可以分為環(huán)孔霧化器、環(huán)縫霧化器;按噴出氣體的速度又可以分為亞音速霧化器、超音速霧化器。霧化器設(shè)計應(yīng)滿足以下條件:①能使霧化氣體獲得盡可能大的出口速度和所需要的能量;②霧化氣體和金屬液流之間形成最合理的交匯角度;③使金屬液產(chǎn)生最大的紊流;④工作穩(wěn)定性好,導(dǎo)流管不易堵塞;⑤拆卸安裝方便。

圖2-31 兩種典型氣霧化噴嘴示意圖[47]

A—氣流出口與液流距離;a—噴射角;L—導(dǎo)液管突出長度;D—導(dǎo)液管直徑

為了提高霧化氣體動能,在霧化器設(shè)計中加入了一定的噴管結(jié)構(gòu)。用于氣體加速目的的噴管有兩種結(jié)構(gòu):匯聚型結(jié)構(gòu)和匯聚發(fā)散型結(jié)構(gòu),其中匯聚發(fā)散型噴管又稱為Laval噴管,可以將氣流加速至超音速。

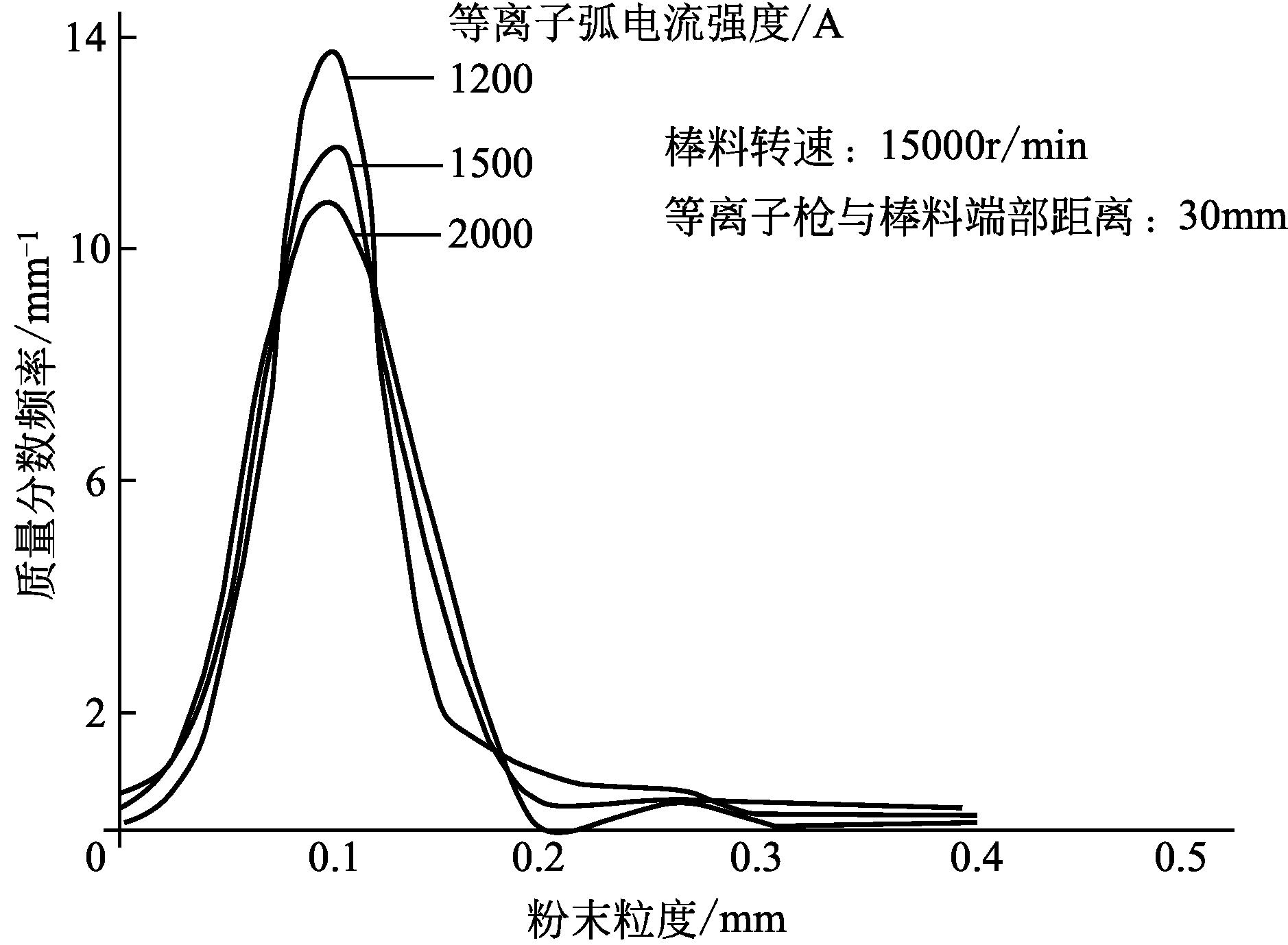

(2)等離子旋轉(zhuǎn)電極霧化

等離子旋轉(zhuǎn)電極霧化(plasma rotating electrode process,PREP)技術(shù)是一種通過將高速旋轉(zhuǎn)的棒料端部熔化,金屬液滴在離心力作用下飛出并在惰性介質(zhì)環(huán)境中冷卻成固態(tài)而制備球形金屬粉末的方法。這種制粉方法在1974年由美國核金屬公司首先開發(fā)成功。在等離子槍的作用下,利用大功率熔化超高轉(zhuǎn)速的電極棒,在合金電極棒一端產(chǎn)生約20000℃的高溫,以形成10~20μm厚度的金屬熔化層,在電極棒超高轉(zhuǎn)速旋轉(zhuǎn)的條件下,金屬液滴所受的離心力逐漸克服金屬熔化層的黏滯力,在合金棒的徑向形成小液滴,就是“冠”。隨著“冠”的積累,形成“露頭”,最終在大尺寸的霧化室內(nèi)通過自由落體和低溫氦氣的冷卻而形成近似球狀的金屬粉末顆粒脫離合金棒,如圖2-32所示。其基本的流程包括:等離子旋轉(zhuǎn)電極制粉→篩分(在真空或者惰性氣體保護條件下,將粉末按照粒度分級)→包裝。

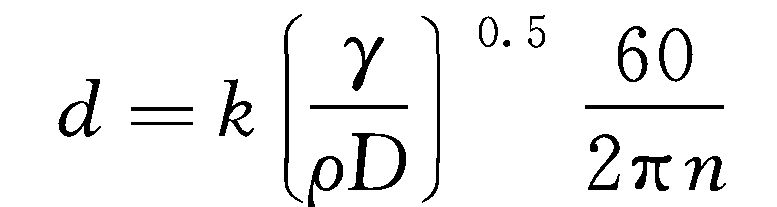

PREP法制得粉末顆粒直徑可由下式確定:

(2-1)

(2-1)

圖2-32 PREP設(shè)備示意圖(a)、液滴形成過程圖(b)[48,49]

1—霧化室;2—電極系統(tǒng);3—粉末收集罐;4—等離子槍;5—電機

式中,d代表粉末平均粒徑;k代表系數(shù);γ代表熔體表面張力;ρ代表金屬密度;D代表棒料直徑;n代表棒料轉(zhuǎn)速。由公式可見,制得粉末平均粒徑與液滴表面張力成正比關(guān)系,與金屬密度ρ、棒料直徑D與棒料轉(zhuǎn)速n成反比。

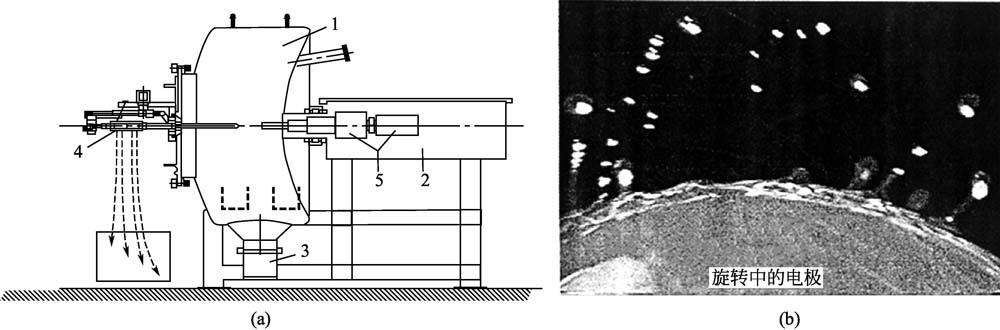

由于每次等離子霧化制粉過程嚴格控制充入霧化室的Ar氣體量,故在整個制粉過程中等離子弧電壓的變化不大,等離子弧電流的強度變化基本上反映了等離子槍輸出功率的變化。研究發(fā)現(xiàn),粉末平均粒徑隨等離子弧電流強度的增大而有明顯細化的趨勢。但是,提高電流會帶來諸多弊端,其一,粉末粒度的分布范圍隨電流強度的增大而變寬的趨勢十分明顯,如圖2-33所示。其二,電流增大直接反映了等離子槍能量增大,也意味著等離子弧溫度增高,容易造成低熔點元素的燒蝕。

圖2-33 不同電流強度下粉末粒度分布[50]

根據(jù)實驗結(jié)果,若熱源是轉(zhuǎn)移弧等離子槍,在保持電流與電壓不變情況下,等離子有效功率與等離子體和棒材端部間距有關(guān),并影響棒料端部熔池大小與形狀。間距越小,等離子槍有效功率越大,熔池和熔化速率也隨之增大,粉末粒徑細化明顯。但是間距的減小會加劇鎢電極和噴嘴的損耗,部分熔化的材料會對粉末造成污染。

PREP法制備粉末特點為:①粉末粒徑分布窄,粒度更可控,球形度高。制備合金粉末粒度主要分布在20~200μm之間。②制得粉末基本不存在空心球和衛(wèi)星球。③粉末陶瓷夾雜少、潔凈度高。④粉末氧增量少,PREP粉末氧增量可控制在0.005%以下。

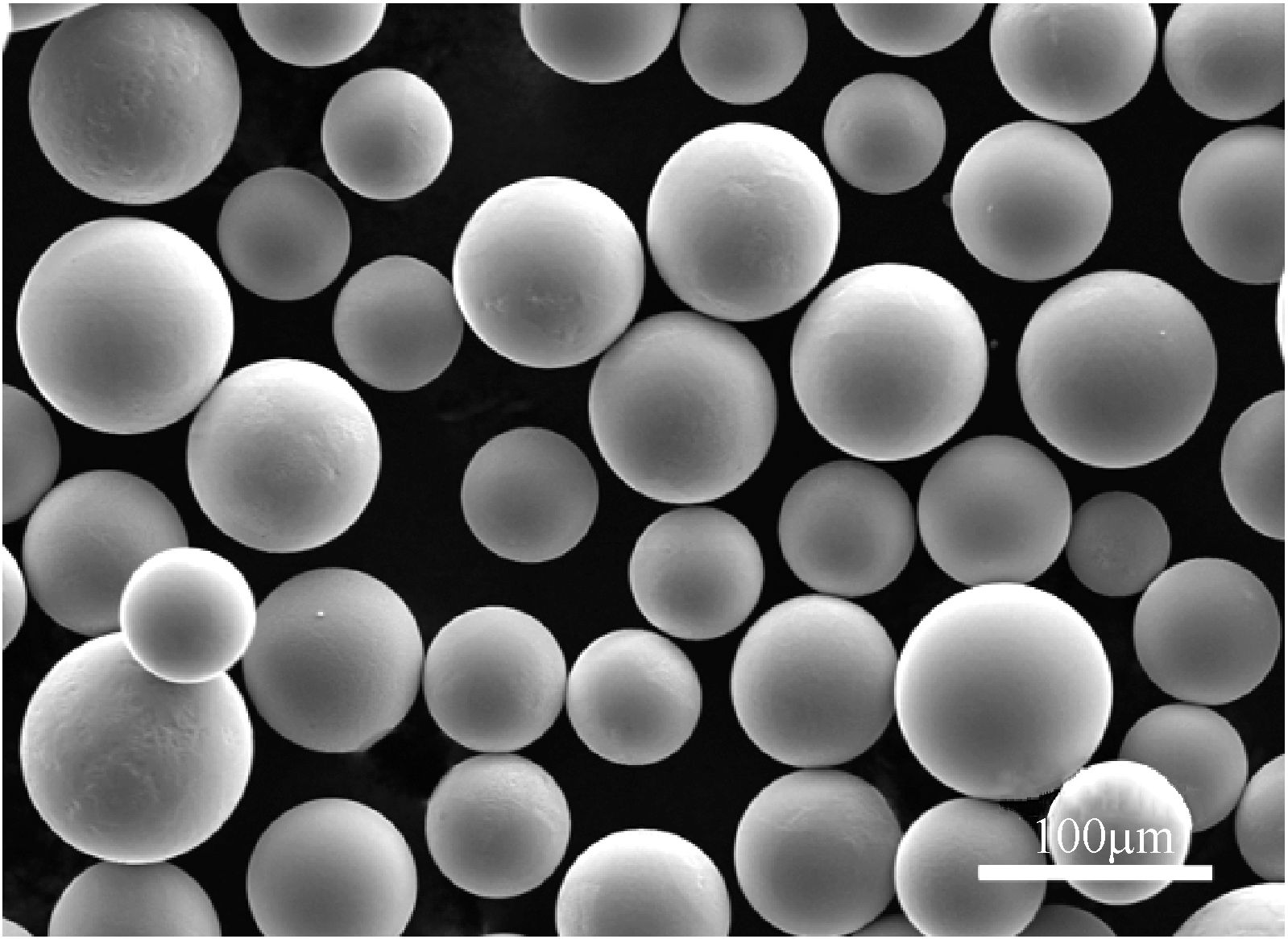

上述特點使得PREP法制備的粉末應(yīng)用于3D打印具備以下優(yōu)勢:①粉末粒度分布窄,在打印過程中少球化、團聚現(xiàn)象,表面光潔度高,打印的一致性和均勻性可得到保障。②粉末球形度高,流動性好,鋪粉均勻性好,松裝密度高,打印制品致密度更高。③基本不含空心球,在打印過程中不會存在空心球帶來的卷入性和析出性氣孔、裂紋等缺陷。④粉末氧含量低,表面活性小,潤濕性好,熔化效果好。以上優(yōu)勢保障了3D打印件具有較高的強度、塑性與持久性能,延長了3D打印件的壽命。PREP制備鈦合金粉末形貌圖見圖2-34。

圖2-34 PREP制備鈦合金粉末形貌圖

PREP制粉技術(shù)的問題在于:受電極棒轉(zhuǎn)速與工藝的限制,細粉收得率低,導(dǎo)致細粉生產(chǎn)成本較高。目前,通過動密封技術(shù)的應(yīng)用,可使電極棒轉(zhuǎn)速達到30000r/min以上,極大提升了設(shè)備制備細粉的水平。對于鈦合金粉末,雖然<45μm的粉末收得率較低,但45~100μm的粉末收得率較高,可適用于EBM技術(shù)。通過工藝參數(shù)的合理匹配提高細粉收得率,同時通過靜電去除夾雜技術(shù)進一步提升粉末的純凈度,對實現(xiàn)PREP粉末批量化生產(chǎn)具有重要意義。

(3)等離子熔絲霧化

等離子熔絲霧化(plasma atomization,PA)技術(shù)是利用等離子熱源制備球形粉末的技術(shù),由加拿大Pegasus Refractory Materials公司的Peter G.Tsantrizos, Francois Allaire,Majid Entezarian 等人[51,52]于1995年發(fā)明。隨后加拿大AP&C公司將等離子霧化技術(shù)商業(yè)化,由于其母公司Arcam被美國GE公司收購,因此目前等離子霧化技術(shù)所有權(quán)歸美國GE公司。等離子霧化技術(shù)原理是將金屬及其合金、陶瓷材料以絲材、棒料或液流的方式通入?yún)R聚的等離子射流中心,在超音速等離子射流撞擊下發(fā)生霧化,隨后冷卻凝固形成球形粉末。伴隨著等離子槍技術(shù)的發(fā)展,等離子射流獲得了更高的速度,霧化粉末的中位徑由最初的100~300μm降低為30~60μm,使之適合于激光和電子束增材制造工藝。

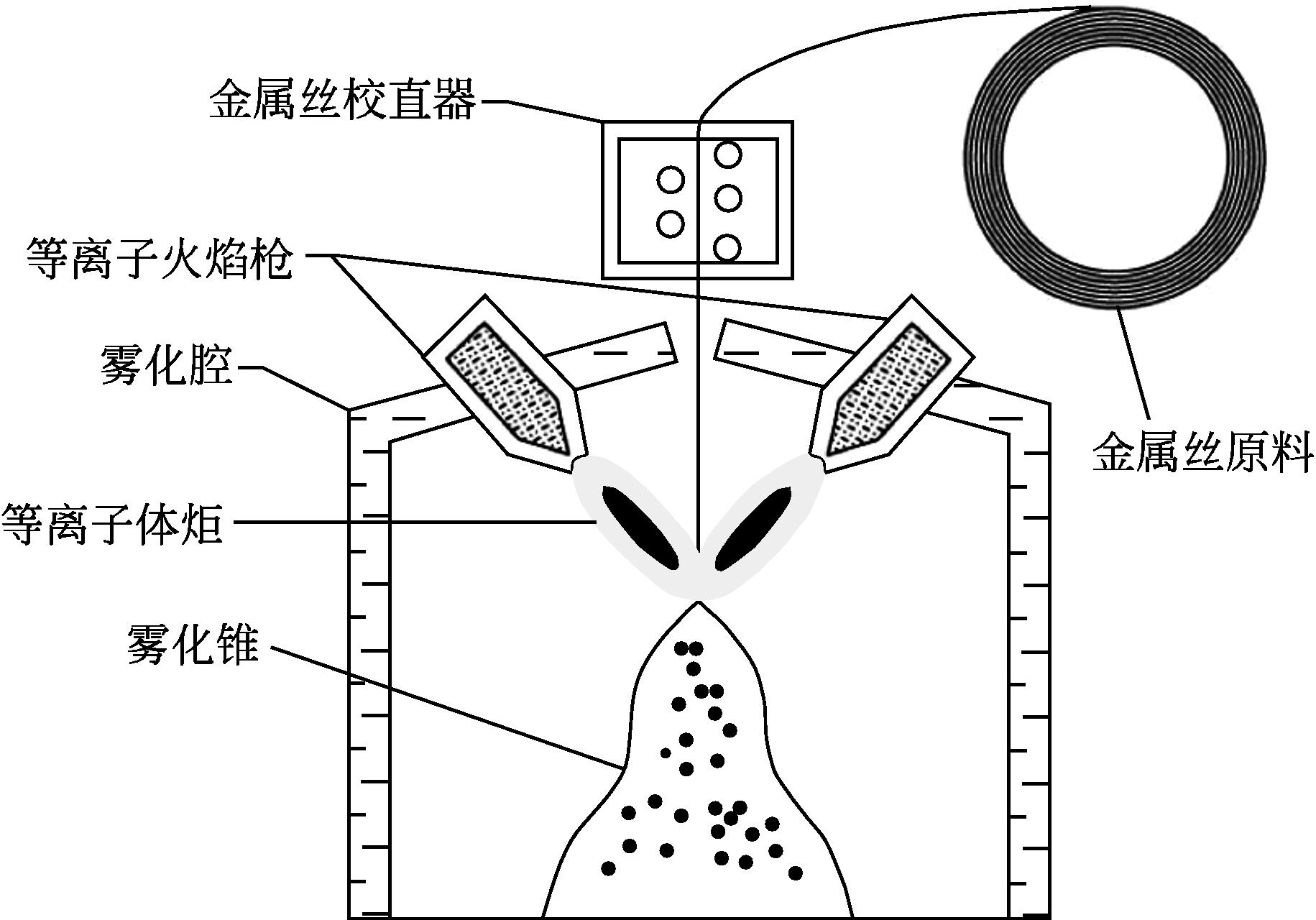

AP&C公司絲材等離子射流霧化技術(shù)原理如圖2-35所示,首先將絲材校直后送入三束匯聚的等離子射流中心,在高焓的等離子射流加熱條件下,絲材端部發(fā)生熔化,熔融液體在匯聚的超音速等離子射流撞擊下發(fā)生霧化,破碎液滴在表面張力作用下發(fā)生球化,隨后在飛出等離子射流后冷卻凝固形成高球形粉末。三個非轉(zhuǎn)移弧等離子槍按照與垂直方向成30°均勻排列,等離子槍的功率一般為20~40kW,氬氣的流量一般為100~120L/min。

圖2-35 等離子射流霧化粉末技術(shù)示意圖[53]

PA技術(shù)采用超音速等離子氣體霧化粉末,相較于VIGA和EIGA工藝,耗氣量非常低,粉末空心缺陷得到較大改善;另外破碎霧化液滴在飛出等離子射流前有足夠時間球化,因此等離子霧化粉末具有和PREP工藝和射頻等離子球化(radio frequency plasma spheroidization,RFPS)工藝制備的粉末相當(dāng)?shù)那蛐味龋史勰┚哂休^好的流動性;再者,等離子射流具有極高的溫度,覆蓋所有的金屬及其合金熔點范圍,因此等離子霧化技術(shù)幾乎可以制備所有能拉成絲材的金屬及其合金材料。

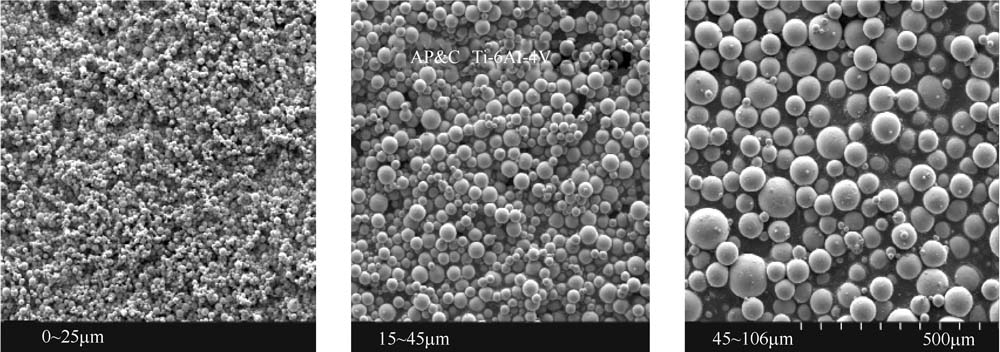

①活潑類金屬及其合金粉末 由于等離子霧化技術(shù)采用絲材作為原材料,粉末制備過程中不使用坩堝,避免了在熔煉過程中坩堝的污染,因此可以像EIGA、PREP和RFPS工藝一樣制備高純粉末。加拿大AP&C公司制備的鈦合金Ti-6Al-4V粉末形貌如圖2-36所示,粉末有高球形度、高流動性和低氧含量(低至0.07%),占據(jù)全球高端鈦合金粉末在航空航天及醫(yī)療應(yīng)用領(lǐng)域80%份額。

圖2-36 加拿大AP&C公司等離子霧化技術(shù)制備的Ti-6Al-4V合金粉末形貌[54]

②高溫合金粉末 高溫合金是指在650℃以上和一定應(yīng)力條件下長期工作的高溫金屬材料,具有優(yōu)異的高溫強度、良好的抗氧化和抗熱及燃氣腐蝕性能、良好的抗高溫疲勞性能和斷裂韌性等綜合性能。隨著工業(yè)的高速發(fā)展,高溫合金在各個領(lǐng)域中展現(xiàn)了良好的應(yīng)用前景,比如制造燃氣渦輪發(fā)動機的渦輪葉片、導(dǎo)向葉片、渦輪盤、高壓壓氣機盤和燃燒室等高溫部件。鎳基高溫合金材料的制備工藝主要有VIGA、EIGA和PREP等,VIGA和EIGA工藝制備的高溫合金粉末含有較多衛(wèi)星球,PREP工藝制備的高球形粉末,不含空心粉,但粉末在細粒徑區(qū)間收得率較低。加拿大AP&C公司的PA技術(shù)為制備高品質(zhì)的鎳基高溫合金粉末材料提供了新的選擇,然而需要指出的是,PA技術(shù)的生產(chǎn)效率低于其他幾種工藝。

③難熔金屬及其合金粉末 由于等離子射流的溫度高達上萬度,因此可以高效地熔化高熔點金屬及其合金,如W、Ta金屬及其合金材料,實現(xiàn)高球形度W、Ta粉末的制備。

④稀貴金屬粉末 稀貴金屬Au、Ag粉末通常采用化學(xué)反應(yīng)進行制備,如銀粉是通過化學(xué)還原硝酸銀進行制備,金粉末通過鋅粉、鐵粉等還原氯金酸進行制備,制備的粉末形貌不規(guī)則,且細粉容易團聚。采用絲材等離子霧化技術(shù)可以實現(xiàn)稀貴金屬粉末的制備,滿足3D打印工藝對粉末粒徑和流動性的要求。

⑤改性高強鋁合金粉末 鋁合金材料以其優(yōu)異的性能在航空、航天、汽車、機械制造、船舶及化學(xué)工業(yè)等領(lǐng)域獲得廣泛應(yīng)用,但是3D打印高強鋁合金材料仍然存在困難,尤其針對6系和7系的鋁合金,打印制品中含有較多的凝固裂紋,這主要是由于微型熔池在快速凝固過程中熔融鋁合金未能補縮粗大枝晶間的間隙,并在凝固后期在拉應(yīng)力的作用下形成裂紋。如果能將凝固組織優(yōu)化為等軸晶組織,那么可以極大抑制枝晶裂紋的產(chǎn)生。將高強鋁合金絲材校直后送入到三束匯聚等離子射流的中心,同時將TiCl4和CH4混合氣體通入等離子射流中,發(fā)生化學(xué)反應(yīng)合成碳化物TiC[TiCl4(g)+CH4(g) TiC(s)+4HCl(g)],那么生成的納米TiC就會在霧化破碎的高強鋁合金液滴表面形核生長,冷卻凝固后形成陶瓷顆粒相分布相對均勻的復(fù)合粉末;同樣可以將碳化物SiC加入高強鋁合金粉末中[SiCl4(g)+CH4(g)

TiC(s)+4HCl(g)],那么生成的納米TiC就會在霧化破碎的高強鋁合金液滴表面形核生長,冷卻凝固后形成陶瓷顆粒相分布相對均勻的復(fù)合粉末;同樣可以將碳化物SiC加入高強鋁合金粉末中[SiCl4(g)+CH4(g) SiC(s)+4HCl(g),CH3SiCl3(g)

SiC(s)+4HCl(g),CH3SiCl3(g) SiC(s)+3HCl(g)],從而實現(xiàn)絲材熔化、霧化破碎和碳化物陶瓷相形核劑的化學(xué)合成及同步添加。

SiC(s)+3HCl(g)],從而實現(xiàn)絲材熔化、霧化破碎和碳化物陶瓷相形核劑的化學(xué)合成及同步添加。

AP&C公司采用等離子霧化技術(shù)制備的鈦及鈦合金粉末以其優(yōu)異的性能在航空航天和醫(yī)學(xué)領(lǐng)域獲得廣泛應(yīng)用。因此,基于等離子霧化技術(shù)及裝備具有重要的潛在研發(fā)價值與市場應(yīng)用前景,我國亟待自主研發(fā)絲材低壓等離子霧化裝備,打破國外壟斷,解決阻礙增材制造技術(shù)發(fā)展的“卡脖子”裝備及材料,從而提升及推動增材制造行業(yè)技術(shù)水平及市場競爭力。

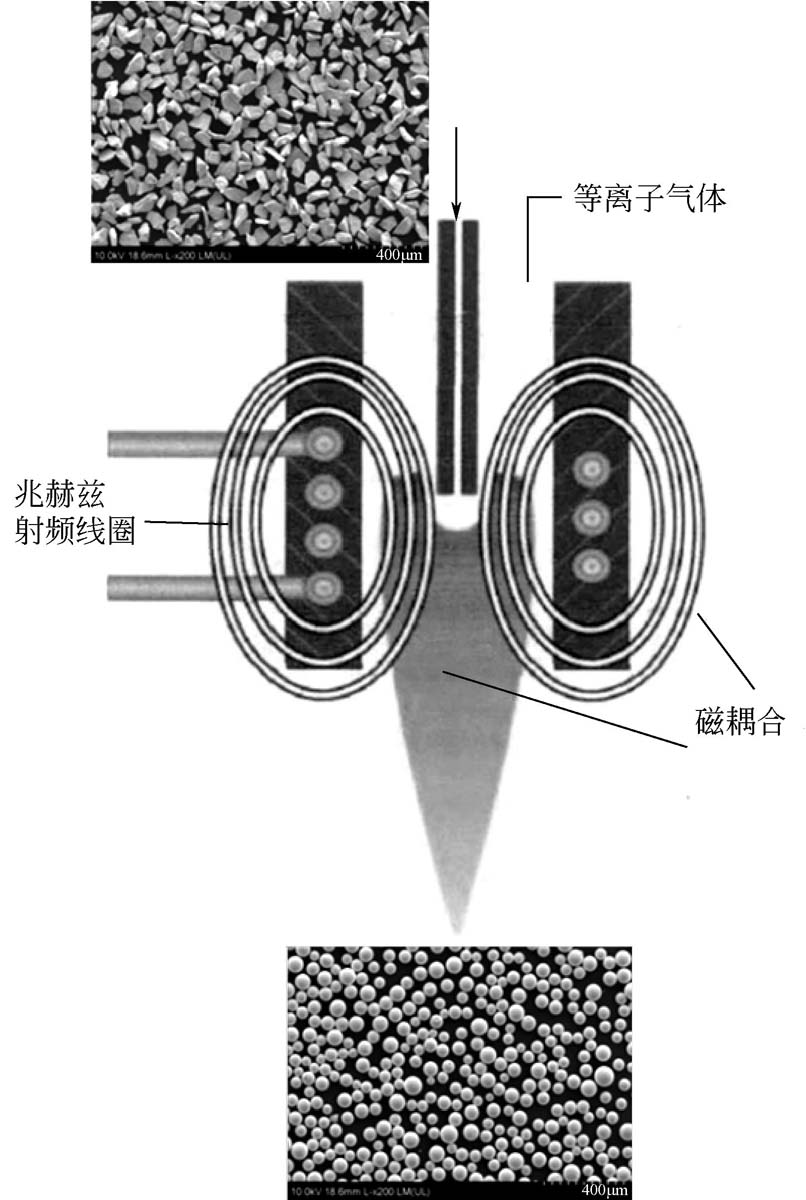

(4)射頻等離子球化

射頻等離子球化技術(shù)是利用射頻等離子體的高溫特性把送入到等離子體中的不規(guī)則形狀粉末顆粒迅速加熱熔化,熔融的顆粒在表面張力和極高的溫度梯度共同作用下迅速凝固而形成球形粉體。球形粉末具有純度高、粒徑分布均勻、流動性好、空心粉少等優(yōu)點。射頻等離子球化過程如圖2-37所示。

圖2-37 射頻等離子球化過程示意圖[55]

射頻等離子體具有溫度高(約104K)、等離子體炬體積大、能量密度高、無電極污染、傳熱和冷卻速度快等優(yōu)點,是制備組分均勻、球形度高、流動性好的高品質(zhì)球形粉末的良好途徑,尤其在制備稀有難熔金屬、氧化物、氮化物、碳化物等球形粉末方面優(yōu)勢明顯,如W、Mo、Ta、Nb、WC、TiN、ZrO2等。射頻等離子球化制粉設(shè)備一般包括等離子發(fā)生裝置、球化反應(yīng)系統(tǒng)、水冷卻及氣體循環(huán)系統(tǒng)、控制系統(tǒng)等,設(shè)備構(gòu)造非常復(fù)雜。加拿大TEKNA公司是全球頂尖的等離子研究與球化設(shè)備制造單位,應(yīng)用等離子體技術(shù)已實現(xiàn)W、Mo、Re、Ta、Ni、Cu等金屬粉末和SiO2、ZrO2、YSZ、Al2O3等氧化物陶瓷粉末的球化處理。國內(nèi)北京科技大學(xué)、核工業(yè)西南物理研究院、中國科學(xué)院過程工程研究所等科研機構(gòu)自行研發(fā)組裝等離子設(shè)備,但所組裝的設(shè)備自動化程度較低、安全隱患大、生產(chǎn)效率低、可持續(xù)穩(wěn)定運行時間短,難以規(guī)模化工業(yè)生產(chǎn),因此目前國內(nèi)以引進加拿大TEKNA公司的設(shè)備開展相關(guān)領(lǐng)域的研究和生產(chǎn)為主。

原料在射頻等離子體高溫作用下容易發(fā)生物理和化學(xué)變化:低熔點或低沸點的金屬在等離子球化過程中,難免發(fā)生不可控的蒸發(fā)、氣化,制備的球形粉末表面存在大量由于蒸發(fā)、凝固得到的納米或亞微米級超細粉體,后續(xù)收集、清洗、分級工序較為繁瑣、困難,造成粉末收得率較低;對于成分敏感的原料,例如鑄造碳化鎢,等離子體作用下存在碳元素流失問題。另外,等離子球化以不規(guī)則粉末為原料,原料粉體粒度過細(<10μm)易造成流動性差、團聚嚴重等問題,操作過程中送粉困難,球化無法順利進行。制備過程中需根據(jù)原料粉體特性,通過調(diào)控送粉速率、載氣流量、等離子體功率等工藝參數(shù)以實現(xiàn)粉體的充分球化。

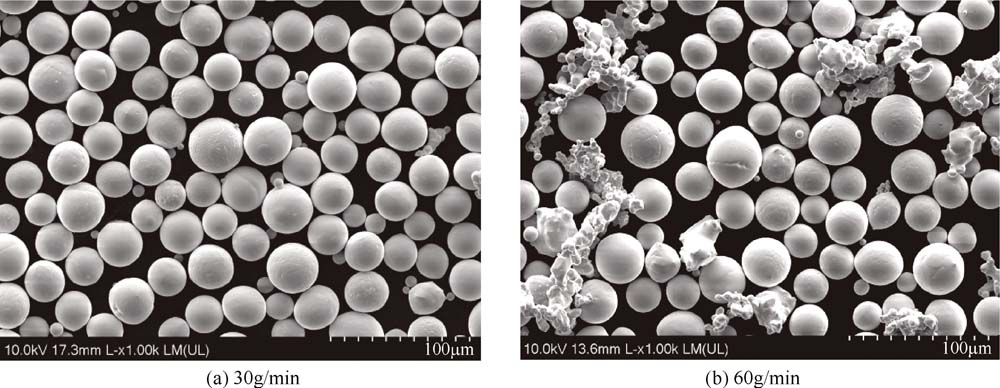

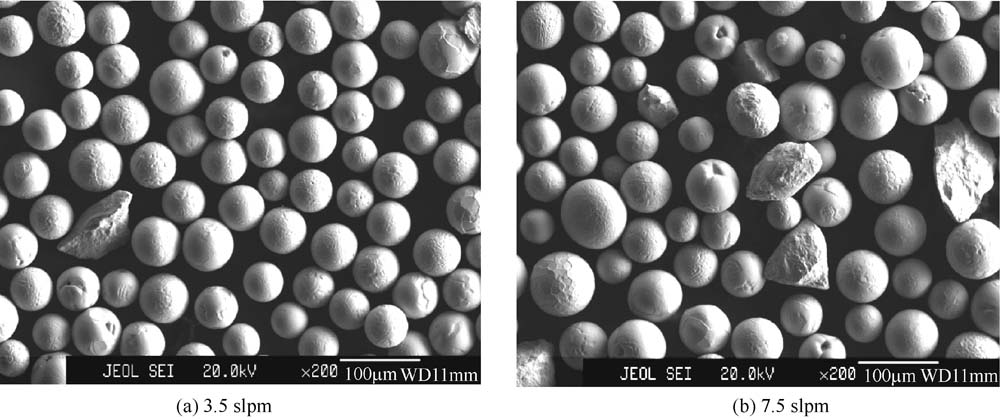

隨著送粉速率增加,單位時間內(nèi)通過等離子體的粉末增多,使粉末完全球化所需要的能量也增加,而系統(tǒng)在固定的工藝條件下所能提供的能量為有限的定值,不能滿足過多粉末的吸熱、熔化和球化的需要,致使粉末的球化率降低。另外,提高送粉速率,使粉末在等離子體炬中的運動軌跡變得混亂,部分顆粒未能穿過高溫區(qū)也會造成球化率降低。不同送粉速率下球化鉭粉形貌如圖2-38所示。

圖2-38 不同送粉速率下球化鉭粉形貌

載氣流量直接影響粉末射入等離子體高溫區(qū)的速度和粉體分散狀態(tài),進而決定了顆粒在等離子體內(nèi)的滯留時間、運動軌跡與分散狀況。載氣流量過大,粉末進入等離子體炬的速度就會過大,粉末在等離子體炬滯留的時間縮短,會導(dǎo)致最終球化效果降低。同時,載氣量過大時,粉末的分散狀態(tài)變差,存在顆粒彼此碰撞而導(dǎo)致顆粒黏結(jié),也會導(dǎo)致粉末的球化率下降。不同載氣流量下球化鑄造碳化鎢粉形貌如圖2-39所示。

圖2-39 不同載氣流量下球化鑄造碳化鎢粉形貌

1slpm=0.06m3/h

此外,適中的射頻等離子體功率,對等離子體球化的效果也十分重要。在球化過程中功率過低時,粉末不能得到足夠的能量以使之完全球化;功率過高時,粉末會發(fā)生過燒結(jié)與蒸發(fā)損失現(xiàn)象,同樣導(dǎo)致球化率較低。另外等離子球化效果與粉末的粒度及分布也息息相關(guān),這是因為粉末的熔化溫度與其粒徑有關(guān),原始粒度越細,比表面積越大,熔化溫度越低,越容易被蒸發(fā);粉末原始粒度越細,粉末之間的范德華力越強,易以團聚狀態(tài)存在,導(dǎo)致最終的球化率下降;而粒度分布不均勻時,在穿越等離子體炬時,受熱及熔化程度不均勻,使粒徑較細的粉末易出現(xiàn)蒸發(fā),最后會導(dǎo)致顆粒的增大。

目前,針對射頻等離子球化制粉技術(shù)的研究主要集中在球化工藝參數(shù)的優(yōu)化方面,而對射頻等離子體溫度場、速度場、流場等特性對工藝參數(shù)和球化過程影響機理缺乏了解。近年來,隨著計算機數(shù)據(jù)處理能力與數(shù)值模擬技術(shù)的快速提高,有限元等分析軟件日趨完善,北京科技大學(xué)、西南核物理研究院等單位越來越多地借助數(shù)值模擬的方法來認識、分析并解決射頻等離子球化的實際問題[53]。等離子體流場、溫度場特征,粉體粒度及工藝參數(shù)等是影響等離子體球化的主要因素,借助數(shù)值模擬的方法,可避免實際球化過程監(jiān)測困難、成本高、產(chǎn)品開發(fā)周期長等問題。北京科技大學(xué)曲選輝團隊將射頻等離子體視為磁流體(MHD),利用FLUENT有限元流體分析軟件研究了等離子體的傳熱與流動,計算了流場、溫度場和速度場,利用DPM離散相模擬研究顆粒在等離子體中的運動軌跡,并根據(jù)顆粒運動軌跡對收粉率等問題進行了探討。

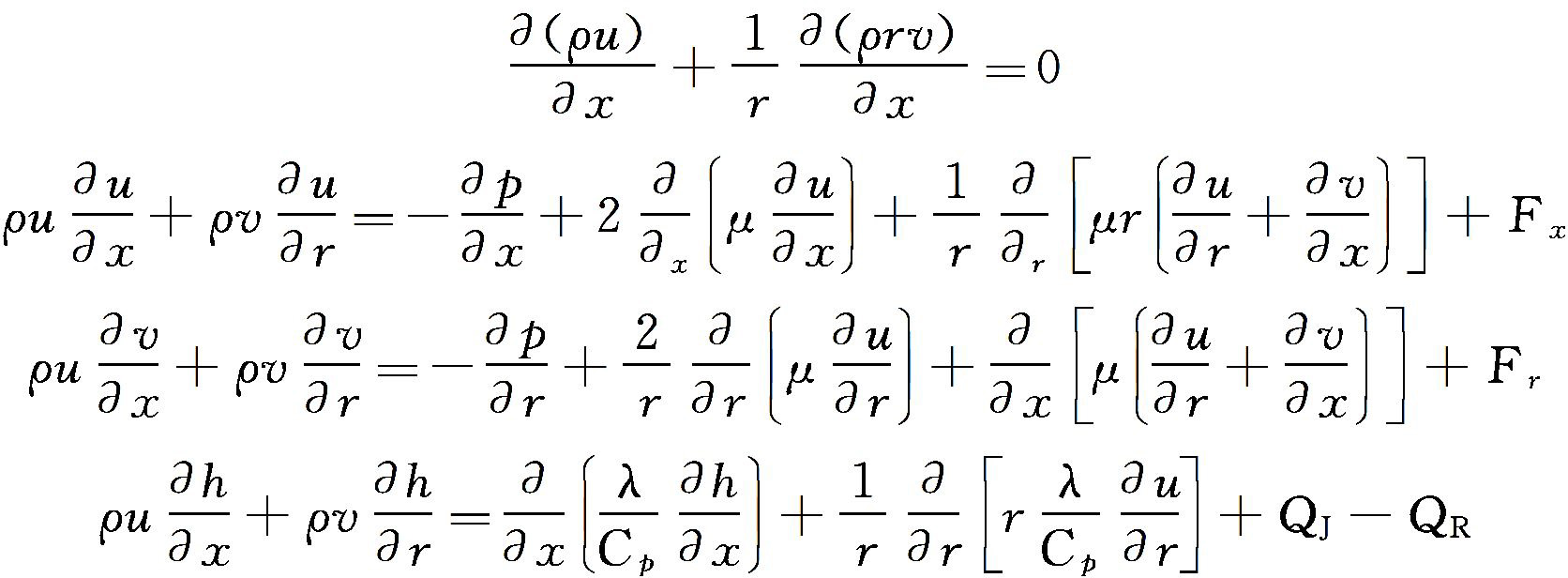

射頻等離子球化的數(shù)值模擬涉及幾何建模、網(wǎng)格劃分、基本假設(shè)、湍流與層流判斷、控制方程選擇、邊界條件與求解器設(shè)置以及計算分析等方面。其中基本假設(shè)一般為:

①等離子體發(fā)生器完全滿足軸對稱結(jié)構(gòu);

②發(fā)生器內(nèi)部等離子體處于局部熱力學(xué)平衡(LTE)狀態(tài);

③等離子體炬區(qū)為純氬氣等離子體;

④等離子體炬為光學(xué)薄的,即輻射的重新吸收和總的輻射損失相比可以忽略不計;

⑤等離子體射流是不可壓縮狀態(tài)的流體;

⑥等離子體在炬內(nèi)的流動屬于定常、湍流運動等。

對于流體流動狀態(tài)通常用雷諾數(shù)Re來判定。當(dāng)Re小于2300時,管流為層流,大于3000時為湍流。

(2-2)

(2-2)

式中,ρ為流體密度;ν為平均流速;d為流道截面特征尺寸;μ為流體黏度系數(shù)。

整個等離子體系統(tǒng)可視為由電磁場、溫度場和流場三部分構(gòu)成,流過感應(yīng)線圈變化的電流產(chǎn)生振蕩磁場,進而誘發(fā)感應(yīng)電場,電離氣體的焦耳熱效應(yīng)形成溫度場,射頻等離子體炬內(nèi)氣流速度分布用流場來描述,它由入口速度、上下壓力差、管壁約束以及氣體黏性等因素決定。其控制方程包括電磁場方程和流體力學(xué)方程:

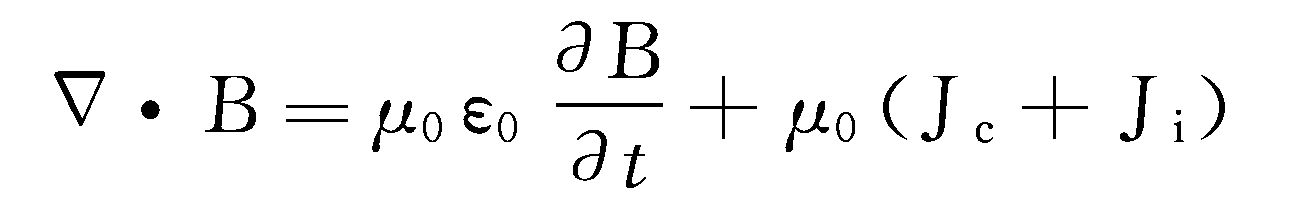

①電磁場方程(麥克斯韋方程組)

式中,E為電場強度;B為磁感應(yīng)強度;μ0為自由空間的磁導(dǎo)率;ε0為自由空間的介電常數(shù);Jc為線圈電流密度;Ji為感應(yīng)等離子體的電流密度。

②流體力學(xué)方程

式中,u為軸向速度分量;v為徑向速度分量;ρ為密度;μ為黏度系數(shù);λ為熱導(dǎo)率;Cp為比熱容;h為焓;p為壓力;QJ為單位體積內(nèi)的焦耳熱;QR為單位體積內(nèi)輻射熱;Fx為洛倫茲力軸向分量;Fr為洛倫茲力徑向分量。

北京科技大學(xué)王建軍[56]采用數(shù)值模擬分析了射頻等離子體發(fā)生器的溫度場。模擬發(fā)現(xiàn):等離子體炬最高溫度可達10100K,為難熔金屬及化合物粉體、陶瓷粉末的球化提供足夠的能量保障;等離子體炬具有較大的溫度梯度,等離子體球化過程中送粉槍需選擇合適的插入位置,方可保證原料粉末能經(jīng)過高溫區(qū),充分吸熱熔融;另外,溫度在等離子體炬石英管壁附近降低得很快,有利于延長石英管的使用壽命。

(5)其他技術(shù)方法:絲材電爆技術(shù)

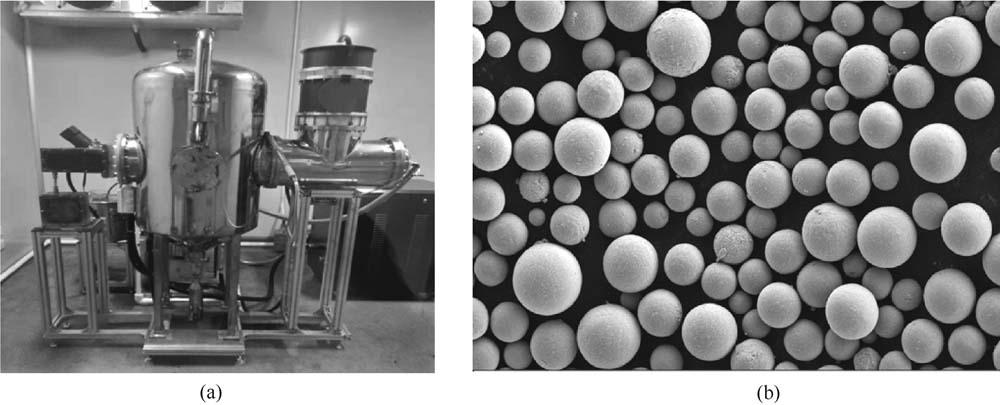

當(dāng)圓柱形金屬導(dǎo)線中通過高電流密度(>105A/cm2)的脈沖電流時,會發(fā)生電爆炸,此時金屬導(dǎo)線被加熱到熔點,熔化后爆炸,這個過程伴隨閃光、金屬顆粒的飛濺及導(dǎo)線周圍氣體的沖擊波。通過精確控制能量的輸入,可以產(chǎn)生不同尺寸分布的金屬顆粒。不同尺寸金屬顆粒產(chǎn)生的機理并不相同,納米級的顆粒主要是由類氣相冷凝形成,亞微米和微米級的顆粒主要由熔融金屬液相——類液相聚集形成。兩種機理形成的顆粒在表面張力的作用下,最終都呈球形。絲材電爆設(shè)備以及制備的5~25μm鎢粉如圖2-40所示。

圖2-40 絲材電爆設(shè)備(a)以及制備的5~25μm鎢粉(b)

在制備微米粉的過程中,金屬絲在脈沖電流作用下大部分瞬間被霧化成液滴,這些液滴經(jīng)工作氣體冷卻,迅速凝結(jié)為球形金屬顆粒。在整個過程中,物料多數(shù)時間處于常溫狀態(tài),僅霧化到冷凝的過程處于高溫狀態(tài)(約毫秒)。在接觸到容器壁之前,粉末已完全冷卻到室溫。在成形過程中,粉末不接觸任何容器,避免了污染。

與其他制備技術(shù)相比,絲材電爆技術(shù)具有以下的特點:①絲材電爆技術(shù)能耗低,不需要長期維持高溫;②以金屬絲材作為原材料,有利于一些指標的控制,以氧含量為例,目前各種金屬絲(包括難熔金屬)的氧含量能降低到相當(dāng)?shù)偷乃剑ㄐ∮?.015%),因此在制粉過程中,采用低氧的金屬絲,控制好工作氣氛,就能夠制備出氧含量很低的金屬粉末;③粒徑分布容易控制,不同的能量輸入,可獲得不同粒徑分布的粉末,尤其適合制備0~1μm、1~10μm的球形難熔金屬粉末;④小批量試制容易實現(xiàn),100~200g絲材即可制粉末;⑤粉體球形度好,無空心球、衛(wèi)星球。同樣該技術(shù)目前仍然存在一些限制:產(chǎn)能較低,單臺設(shè)備12h的產(chǎn)能只有5kg左右,故適合于高密度難熔金屬;在制備合金時,存在明顯成分偏離,需要調(diào)整原材料的成分。

(6)金屬粉末的后處理技術(shù)

3D打印用金屬粉末后處理技術(shù)主要包括以下步驟。

①粉末初級篩分 初級篩分處理設(shè)備常選用超聲波振動篩,配套60目、100目、150目、270目篩網(wǎng)。采用60目篩網(wǎng)去粗,采用100目和270目篩網(wǎng)進行分級處理。在270目篩分過程中為防止粉末顆粒堵塞篩網(wǎng),需結(jié)合超聲波篩分系統(tǒng)對粉末分級處理,以提高篩分效率和質(zhì)量。

②粉末精細分級 粉末精細分級采用設(shè)備為精細氣流篩分機,依據(jù)氣體動力學(xué)原理對粉末進行精準分級。通常用來處理53μm以下粉末,可精確分級成0~15μm和15~53μm兩個粒度范圍。其他粒度范圍也可根據(jù)調(diào)整設(shè)備頻率及送料參數(shù)獲得。

③粉末烘干處理 粉末水分含量對金屬粉末增氧及流動性有重要影響,使用前需采用一定手段對粉末進行烘干處理。

④粉末儲存防護 由于粉末比表面積較大,極易吸附空氣中的水分,對粉末質(zhì)量造成不利影響。因此,粉末在處理過程中,應(yīng)采用氣體保護,并密切關(guān)注環(huán)境溫濕度。粉末儲存時,應(yīng)采用真空塑封或氬氣保護包裝,并密封存放于干燥通風(fēng)處,防止粉末氧氮含量發(fā)生變化。