- 橡膠物理機械性能測試

- 翁國文 劉瓊瓊主編

- 1187字

- 2020-04-30 19:02:03

附錄二 硫化特性測定的影響因素

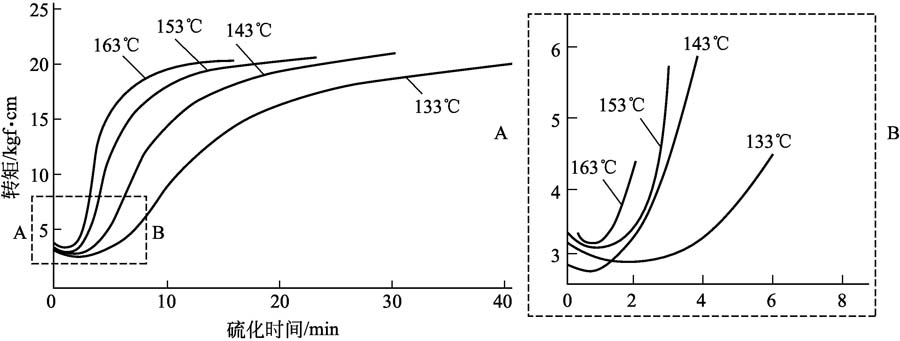

(1)試驗溫度的影響 硫化既然是一種化學反應過程,無疑溫度對反應速率是一個重要因素。硫化溫度對整個硫化曲線的影響如圖3-20所示。隨著溫度的升高,誘導期縮短,硫化速率增加,最佳硫化時間縮短。當硫化溫度相當高時,配方中原材料變量的信息受到掩蓋,所以研究配方時,試驗溫度不宜選得過高,應與制品的硫化溫度和操作條件相適應。由此可以說明控制溫度的重要性。

圖3-20 NR基本配方不同溫度下的硫化曲線(1kgf=9.8N)

當試驗溫度超過160℃時,試樣的厚度對硫化的影響變得很突出。當試樣較薄時,硫化速率同溫度在較大范圍內呈線性關系;當試樣較厚時,在高溫一端硫化速率變慢,這是由于橡膠的熱導率極低,試樣中心部位的交聯速率比試樣外部慢的緣故。

從以上討論可知,溫度對硫化速率的影響很大,因此,必須正確選擇試驗溫度,嚴格控制試驗溫度,溫度波動范圍不超過±0.3℃。

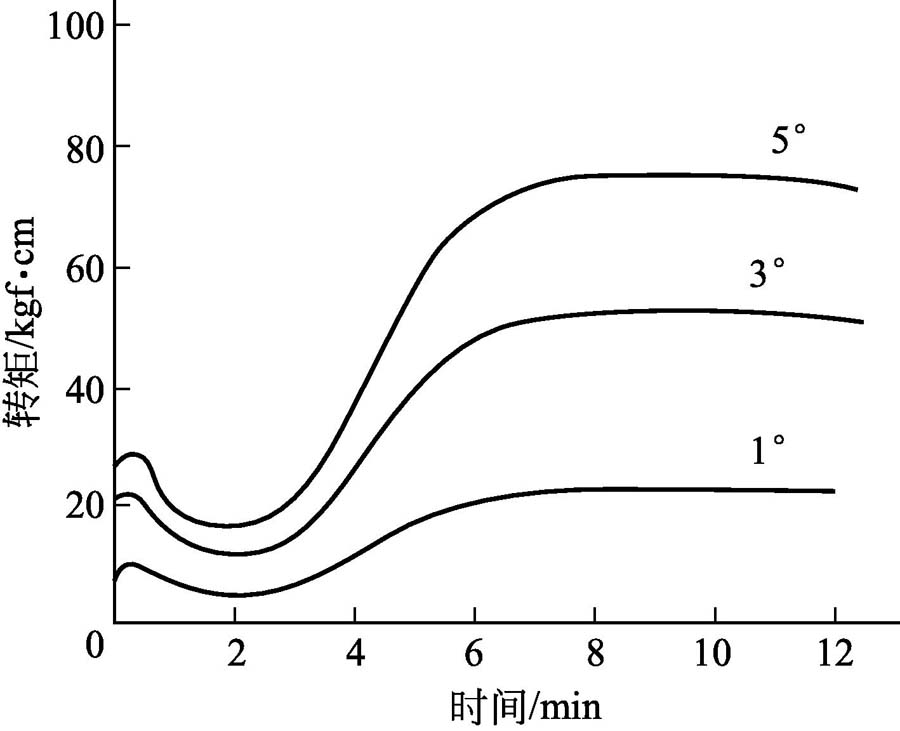

(2)轉子振蕩角度的影響 剪切應力隨振幅角成正比例變化,轉子振蕩角度大,則轉矩也大。振幅角的影響見圖3-21。由圖可見,硫化曲線的誘導期和最佳硫化時間保持不變。當振幅角增至某一臨界值時,會引起試樣與轉盤之間打滑,試樣產生破裂,硫化曲線出現異常。特別當出現硫化返原現象時,應檢查試樣有無破裂,并將振幅角變小,再檢查硫化曲線有無異常。原則上軟橡膠可選用較大振幅角,硬橡膠應選較小振幅角。國際上有將振幅角變小的趨勢。

圖3-21 硫化儀轉子振幅角對硫化曲線的影響

(1°、3°、5°為振幅角)

(3)轉子或模腔的臟污的影響 轉子和模腔的臟污容易引起打滑,臟污的轉子測定的硫化曲線的轉矩較小,因此,實驗室應定期清理轉子和模腔,并應備有可更換的新轉子。

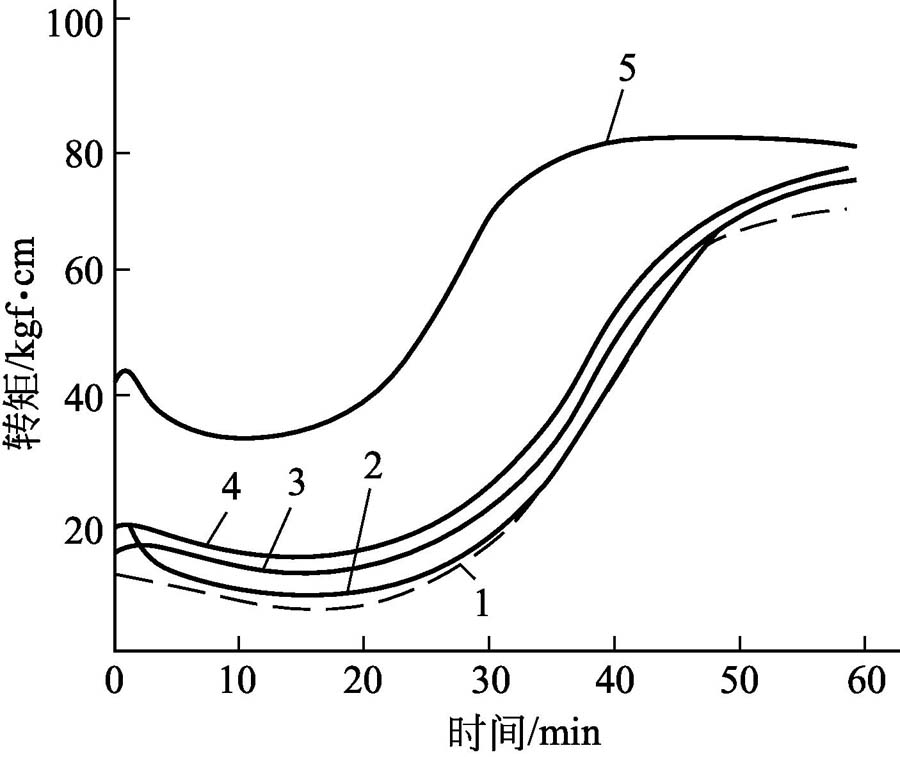

(4)振蕩頻率的影響 初期的硫化儀采用的振蕩頻率一般都比較低,目前有向較高振蕩頻率發展的趨勢,ISO 3417和ISO 6502規定了頻率范圍,建議采用100周/min。振蕩頻率對硫化曲線的影響見圖3-22。由圖可以看出,硫化曲線的最小轉矩隨振蕩頻率的增加而提高,而最大轉矩卻不隨振蕩頻率的變化而變化,因此,采用何種振蕩頻率合適,應視測試的目的而定。

圖3-22 轉子振蕩頻率對硫化曲線的影響

1—10周/min;2—50周/min:3—100周/min;

4—150周/min;5—900周/min

(5)試樣體積的影響 試樣體積大小應適宜,太小則填不滿模腔,致使試樣在轉子與模腔中滑動,影響測試精度;如太大,溢膠多、浪費大,同時試樣過大溢膠量過多會使試驗早期階段模腔過度冷卻,從而影響試驗結果。

(6)有無轉子的影響 對于有轉子硫化儀,由于轉子處于膠料中間,存在一個傳熱時間即熱滯后現象,一般測定的轉矩較大,焦燒時間和正硫化時間較長。

(7)試樣承受的壓力的影響 在硫化過程中,由于試樣的膨脹或收縮,試樣所承受的壓力也隨之發生變化。在程序控溫硫化儀的降溫階段,試樣因冷卻而收縮,也會影響制品最佳硫化時間的確定。為解決模腔內因壓力變化對測量數據的影響,Monsanto公司提出彈性壁模腔方案,已被有關硫化儀制造廠商采用,提高了試驗的重復性和復現性。